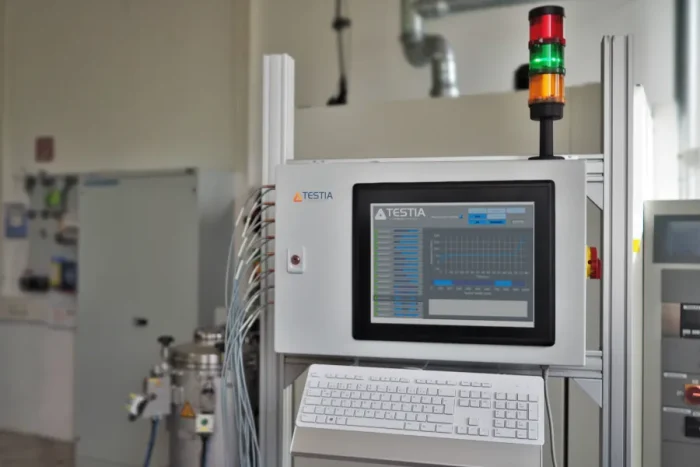

La solution In-line Infusion Monitoring développée par Testia se démarque des produits concurrents car elle n’utilise pas de capteurs ponctuels mais évalue la progression du flux avec des capteurs linéaires, qui permettent une interprétation des données résolues dans l’espace. Testia propose deux versions de sa solution : un appareil portable pour le développement de procédés et un système embarqué pour une intégration au sein de procédés industriels. Cela permet de répondre aux besoins de différents clients, que ce soit en matière de recherche et développement, d’industrialisation de procédés ou de productions en série.

« Nos capteurs sont conçus pour être opérationnels en combinaison avec tous les matériaux standards à base de fibres, de résine et d’outillage ainsi que pour résister à des températures allant jusqu’à 200 °C. Ils peuvent donc être utilisés dans diverses industries telles que l’aérospatiale, l’énergie éolienne, le naval, les transports et l’automobile », note le Dr Christopher Buchmann, responsable produit du In-line Infusion Monitoring. Il souligne également que Testia propose « des capteurs linéaires à partir de seulement 0,1 mm, ce qui réduit l’effet sur le procédé d’infusion au minimum. »

Une solution personnalisable qui permet la digitalisation en production

Testia propose différentes géométries de capteurs en fonction de l’application ciblée. Pour différents cas d’utilisation, des composants spécialement conçus seront disponibles, tels que des connecteurs étanches au vide pour les procédés LRI et des traversées, pour les procédés RTM, avec une résistance accrue à la pression. L’accent est également mis sur l’outillage des capteurs intégrés, particulièrement intéressants pour les applications industrielles en raison de leurs faibles coûts récurrents. Des câbles de différentes longueurs compléteront la gamme de produits, garantissant une utilisation très polyvalente.

Pour tout projet personnalisé, notre équipe d’ingénieurs se tient à votre disposition pour vous accompagner à chaque étape, de la conception à la mise en œuvre dans le processus de production en série. « Nous considérons notre technologie comme un catalyseur de la numérisation de la production, car les interfaces numériques peuvent également être personnalisées », ajoute Christopher Buchmann. « Cela signifie que le système peut facilement être intégré dans les lignes de production de nos clients. »

Témoignages des premiers utilisateurs

« Dans les procédés RTM, de petits écarts peuvent avoir un impact important. Grâce à la technologie In-line Infusion Monitoring, nous pouvons suivre en temps réel si le processus se déroule comme prévu et optimiser la stratégie d’infusion en conséquence. »

– Prof. Dr.-Ing. Axel Herrmann (PDG, CTC GmbH)

« La surveillance du front d’écoulement dans les processus d’infusion et d’injection est un élément clé pour les processus industriels matures. L’In-line Infusion Monitoring a fait ses preuves et aide Airbus à accélérer son développement à moindre coût. »

– Jelle Bloemhof (responsable de la technologie composite, Airbus Operations GmbH)