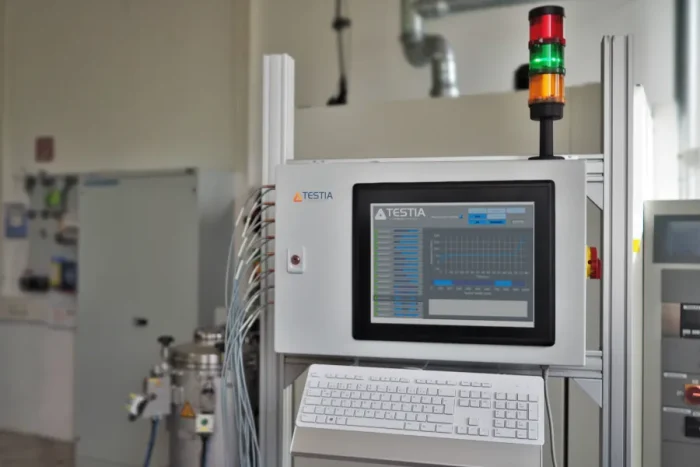

Testias In-line-Infusion Monitoring übertrifft Wettbewerbsprodukte, da es keine Punktsensoren verwendet, sondern den Strömungsverlauf mit Liniensensoren auswertet, die eine ortsaufgelöste Dateninterpretation ermöglichen. Es stehen zwei Standardversionen zur Verfügung: Ein tragbares Gerät (PF-16) für die Prozessentwicklung und ein eingebettetes System (SF-16) für die industrielle Prozessintegration. Dies ermöglicht eine Anwendung in einer Vielzahl von Szenarien in Forschung und Entwicklung, Prozessindustrialisierung oder in der Serienfertigung.

„Unsere Sensorkomponenten sind so konzipiert, dass sie in Kombination mit allen gängigen Faser-, Harz- und Werkzeugmaterialien einsetzbar sind und Temperaturen von bis zu 200 °C standhalten, wodurch sie in einer Vielzahl von Branchen wie Luft- und Raumfahrt, Windenergie, Schifffahrt, Transport und Automobil einsetzbar sind“, erklärt Dr. Christopher Buchmann, Product Owner von In-line Infusion Monitoring. „Die verfügbaren Zeilensensoren sind nur 0,1 mm dünn, wodurch die Auswirkungen auf den Infusionsverfahren auf ein Minimum reduziert werden.“

Eine anpassbare Lösung für die Digitalisierung in der Produktion

Abhängig von der Zielanwendung können Sie aus verschiedenen Sensorgeometrien wählen. Für unterschiedliche Anwendungsfälle werden speziell konzipierte Komponenten verfügbar sein: vakuumdichte Anschlüsse für LRI-Prozesse und Durchführungen für RTM mit zusätzlicher Druckfestigkeit. Ein starker Fokus liegt auch auf integrierten Sensoren, die aufgrund der sehr geringen laufenden Kosten besonders für industrielle Anwendungen interessant sind. Kabel unterschiedlicher Länge runden das Produktportfolio ab und ermöglichen einen vielseitigen Einsatz.

Wenn Sie darüber hinaus eine individuelle Lösung benötigen, steht Ihnen unser Engineering-Team vom Entwurf bis zur Umsetzung in den Serienprozess unterstützend zur Seite. „Wir sehen unsere Technologie als Wegbereiter der Digitalisierung in der Produktion, da die digitalen Schnittstellen auch individuell anpassbar sind“, ergänzt Christopher Buchmann, „Dadurch lässt sich das System problemlos in die Produktionslinien unserer Kundschaft integrieren.“

Erfahrungsberichte von Early Adopters

„Bei RTM-Prozessen können kleine Abweichungen große Auswirkungen haben. Mit In-line Infusion Monitoring können wir online verfolgen, ob der Prozess wie geplant verläuft, und die Fertigungsplanung entsprechend optimieren.“

– Prof. Dr.-Ing. Axel Herrmann (CEO, CTC GmbH)

„Die Überwachung der Fließfront bei Infusions- und Injektionsprozessen ist ein wichtiger Faktor für ausgereifte Industrieprozesse. In-line Infusion Monitoring hat seine Leistungsfähigkeit unter Beweis gestellt und hilft Airbus dabei, unsere Optimierung hin zu geringeren Kosten zu beschleunigen.“

– Jelle Bloemhof (Head of Composite Technology, Airbus Operations GmbH)