Wie verkürzt die Automatisierung der Oberflächeninspektion die Inspektionszeiten?

In den meisten Produktionslinien für Verbundteile wird die Qualitätskontrolle manuellen per Sichtprüfung oder mit Prüfgeräten durchgeführt. Deshalb bietet Automatisierung viel Potenzial, um mit maschinellem Sehen die Fertigungsprozesse zu optimieren und Prüfzeiten zu verkürzen.

Machinelle Sehlösungen beziehen sich auf optische Technologien, also Sensoren (Kamera + Lichtquelle) in Verbindung mit Software. Bilder der Oberfläche des geprüften Teils werden von den Softwarealgorithmen analysiert.

Systeme für Inspektion mit maschinellem Sehen ermöglichen es:

- wiederholt und zuverlässig zu identifizieren, was das menschliche Auge nicht erkennen kann

- konforme Teile von fehlerhaften zu unterscheiden

- Teile mit Mängeln schon im Produktionsfluss zu entfernen

- nach Möglichkeit Anpassungs- oder Reparaturarbeiten durchzuführen

Integriert in Produktionslinien erfüllen diese Lösungen die Anforderungen an die Herstellung fehlerfreier Verbundwerkstoffe sowie die Notwendigkeit, die Prüfzeiten zu verkürzen.

Jeder Fertigungsprozess hat seine eigene Prüflösung

Prüfung des Materials im Rohzustand

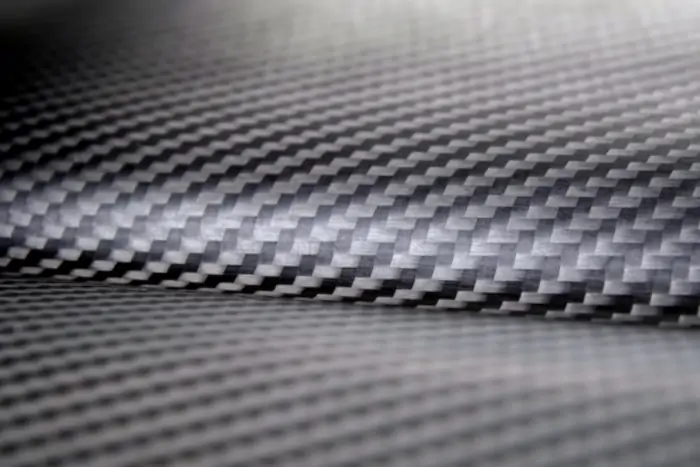

Die Integration von Sensoren in Maschinen zum Legen von Bahnen aus gewebtem, geflochtenem oder vorimprägniertem Material ermöglicht eine Inspektion während der Produktion. Je nach Maschinenkonfiguration prüft das System eine oder beide Seiten des Materials. Es misst und bestimmt:

- Die Ausrichtung der Fasern

- Webfehler

- Mängel in den Fasern

- Faltfehler

- Lücken und Risse

- Einschlüsse in der Textur

- Defekte wie Entgratung, Delaminierung usw.

Materialprüfung bei jeder Platzierung von Vorformen

Im Vorformungsprozess wird einer vorgeformten Lage aus Verbundwerkstoffen mit einem automatisierten System in einer Form platziert. Bei diesen „Pick-and-Place“-Vorgängen prüft die Maschine mithilfe von Bildsensoren die Qualität des Materials, bevor es auf die Form gelegt wird. Das System misst und ermittelt:

- Positionierung und Ausrichtung von Falten

- Webfehler

- Mängel in den Fasern

- Faltfehler

- Lücken und Risse

- Einschlüsse in der Textur,

- Defekte wie Entgratung, Delaminierung usw.

In-Line-Inspektion für AFP- & ATL-Prozesse

(AFP = Automated Fiber Placement, ATL = Automated Tape Laying)

Mit Sensoren ausgestattete Roboter oder Faserablegeköpfe scannen während der Fertigung die zu prüfende Oberfläche. Das System speichert die Bilder softwareseitig und verarbeitet sie automatisiert. Das System erkennt:

- Lücken

- Spleiße

- Faserfalten

- Drehungen

- Faltungen

- FOD (Beschädigung durch Fremdkörper)

Inspektionssysteme lokalisieren Fehler, sodass Teile schnell korrigiert werden können.

Technische Merkmale automatisierter Inspektionslösungen

- Kompakte Sensoren für Umgebungen mit Kohlenstoffstaub

- Integration am Dosierkopf

- Verarbeitungssystem in einem lüfterlosen Gehäuse (Industrie-PC, Bildverarbeitungs- und Videoverbindungskarte, Kommunikationskarten mit der Linien-SPS und Fabriknetzwerk)

- SPC: führt zu einer Datenbank im Kundenexportformat.

- Kontrolle aller Arten von Materialien: Glasfaser, Duroplast, Thermoplast, Kohlefaser, Keramik.

Schlussfolgerung

Steigende Produktionsraten erfordern Qualitätsprüfung in jeder Phase der Produktionsablaufs. Die Automatisierung dieser Prüfungenvon Verbundwerkstoffen mittels maschinellem Sehen bietet weitreichende Möglichkeiten für eine zuverlässige und schnelle Qualitätsprüfung. Diese unterschiedlichen berührungslosen und automatisierten Inspektionssysteme garantieren einen kurzfristigen Return on Investment.

Sie haben eine Frage, einen Bedarf oder ein Projekt? Kontaktieren Sie uns!

Dieser Artikel wurde ursprünglich von Edixia Automation veröffentlicht, jetzt Teil von Testia